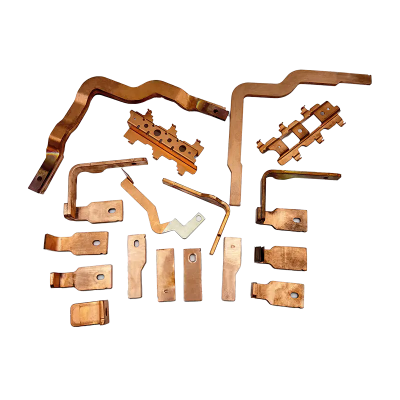

Teknologi mati dan acuan progresif mewakili kemunculan kecekapan dalam operasi stamping logam tinggi. Pada terasnya, Die Progresif adalah alat khusus yang melakukan satu siri operasi di beberapa stesen dengan strok akhbar tunggal, secara progresif mengubah jalur logam menjadi bahagian yang kompleks. Metodologi ini sangat berbeza dengan tahap tunggal mati atau kompaun mati, yang melengkapkan hanya satu atau beberapa operasi setiap strok. Prinsip asas melibatkan jalur logam, atau gegelung, memberi makan melalui mati. Dengan setiap strok akhbar, kemajuan jalur ke stesen seterusnya, di mana operasi yang berbeza -menjadi pemotongan, lentur, coining, atau lukisan -dilakukan. Stesen akhir memisahkan bahagian siap dari jalur, yang membolehkan pengeluaran berkelajuan tinggi dan berkelajuan tinggi. Acuan, atau mati itu sendiri, adalah keajaiban kejuruteraan ketepatan, yang biasanya dibina dari keluli alat bermutu tinggi untuk menahan tekanan yang besar dan penggunaan berulang. Memahami konsep asas ini adalah penting bagi mana -mana profesional pembuatan yang ingin mengoptimumkan garis pengeluaran mereka untuk komponen seperti kenalan elektrik, kurungan automotif, atau bahagian perkakas yang rumit.

Untuk memahami sepenuhnya bagaimana mati progresif beroperasi, seseorang mesti menjadi akrab dengan komponen utamanya. Setiap bahagian memainkan peranan penting dalam pelaksanaan pelbagai operasi yang lancar.

Interaksi antara komponen-komponen ini adalah apa yang membolehkan pembuatan ketepatan berkelajuan tinggi, yang mati progresif terkenal. Reka bentuk dan pembuatan komponen ini memerlukan ketepatan yang melampau, sering diukur dalam mikron, untuk memastikan bahagian akhir yang dihasilkan memenuhi piawaian kualiti yang ketat.

Salah satu keputusan paling kritikal di Progresif mati mol d membuat adalah pemilihan keluli alat yang sesuai. Pilihan bahan secara langsung memberi kesan kepada umur panjang, prestasi, jadual penyelenggaraan, dan akhirnya, keberkesanan kos keseluruhan proses pengeluaran. Keluli Alat adalah aloi khusus yang direka untuk menahan keadaan keras stamping logam, termasuk kesan yang tinggi, lelasan, dan haba. Memilih gred yang salah boleh menyebabkan kegagalan pramatang, downtime yang berlebihan, dan kualiti bahagian yang lemah.

Aplikasi yang berbeza menuntut sifat bahan yang berbeza. Sebagai contoh, mati yang digunakan terutamanya untuk kosongkan aluminium yang nipis dan lembut akan mempunyai keperluan yang berbeza daripada yang digunakan untuk membentuk keluli kekuatan tinggi. Ciri -ciri utama yang perlu dipertimbangkan ialah rintangan, ketangguhan, dan kekerasan. Rintangan haus adalah penting untuk mengekalkan tepi pemotongan tajam ke atas pengeluaran pengeluaran yang panjang. Ketangguhan menentukan keupayaan keluli untuk menahan kerepotan dan retak di bawah beban berimpak tinggi. Kekerasan memberikan ketahanan yang diperlukan untuk ubah bentuk di bawah tekanan. Selalunya, terdapat perdagangan antara sifat-sifat ini; Keluli yang sangat keras mungkin lebih rapuh, sementara keluli yang lebih sukar boleh memakai lebih cepat.

Jadual berikut memberikan perbandingan gred keluli alat biasa yang digunakan dalam pembuatan mati progresif:

| Gred | Ciri -ciri utama | Aplikasi yang ideal | Pertimbangan |

|---|---|---|---|

| D2 | Rintangan haus tinggi, kekuatan mampatan yang baik | Jangka panjang mati untuk kosong dan membentuk | Boleh terdedah kepada kerepek dalam aplikasi berimpak tinggi |

| A2 | Kombinasi ketangguhan dan rintangan yang baik | Stamping dan Blanking Purpose Umum Mati | Menawarkan kestabilan yang lebih baik dalam rawatan haba daripada O1 |

| M2 | Kekerasan merah tinggi dan rintangan haus | Pukulan dan bahagian yang menghasilkan api yang tinggi | Prestasi unggul dalam aplikasi berkelajuan tinggi |

| S7 | Kekuatan impak yang sangat baik | Tugas berat, penyemakan, dan penyemperitan sejuk mati | Boleh dikeraskan ke tahap yang tinggi untuk rintangan haus yang baik |

Di luar pemilihan bahan, proses rawatan haba adalah sama pentingnya. Pengerasan, pembajaan, dan sering rawatan kriogenik adalah penting untuk membuka potensi penuh gred keluli yang dipilih, memastikan ia mencapai sifat yang dikehendaki untuk aplikasi tertentu.

Perjalanan ke bahagian dicap yang berjaya bermula jauh sebelum logam dipotong; Ia bermula dengan reka bentuk yang teliti. Petua reka bentuk untuk bahagian dicap mati progresif berpusat di sekitar merancang untuk pembuatan (DFM). Falsafah ini melibatkan mewujudkan bahagian geometri yang boleh dihasilkan dengan cekap, ekonomi, dan dengan kualiti yang tinggi menggunakan proses mati progresif. Mengabaikan prinsip -prinsip DFM boleh menyebabkan mati yang tidak perlu, kos perkakas yang lebih tinggi, isu pengeluaran, dan kegagalan sebahagian. Bahagian yang kelihatan sempurna pada skrin komputer mungkin mustahil atau mahal untuk menghasilkan tanpa sedikit pengubahsuaian yang tidak berkompromi dengan fungsinya.

Jurutera mesti mempertimbangkan beberapa faktor apabila mereka bentuk bahagian untuk stamping mati progresif. Pertimbangan ini membimbing reka bentuk untuk memastikan ia dioptimumkan untuk proses tersebut.

Melibatkan diri dengan pereka mati yang berpengalaman pada awal fasa pembangunan produk tidak ternilai. Mereka boleh memberikan maklum balas tentang cara untuk mengubah reka bentuk untuk menjadikannya lebih mesra-stamping, sering menjimatkan masa dan wang yang penting.

Panjang umur dan prestasi yang konsisten mati progresif hampir sepenuhnya bergantung kepada rejimen penyelenggaraan yang berdisiplin dan proaktif. Yang dilaksanakan dengan baik proses penyelenggaraan mati progresif bukan sekadar langkah reaktif untuk menyelesaikan masalah tetapi pendekatan strategik untuk mencegahnya. Mengabaikan penyelenggaraan membawa kepada downtime yang tidak dirancang, kualiti bahagian yang lemah, dan kegagalan alat bencana, yang boleh menelan belanja ribu dolar dalam pembaikan dan kehilangan pengeluaran. Strategi penyelenggaraan yang komprehensif merangkumi pembersihan, pemeriksaan, pelinciran, dan dokumentasi selepas setiap pengeluaran dijalankan atau dalam kiraan kitaran yang ditetapkan.

Rutin penyelenggaraan menyeluruh adalah sistematik dan tidak meninggalkan komponen yang tidak terkawal. Matlamatnya adalah untuk mengenal pasti dan menangani masalah memakai dan potensi sebelum mereka meningkat.

Pendekatan proaktif ini mengubah penyelenggaraan dari pusat kos menjadi pelaburan yang berharga yang memaksimumkan uptime, memastikan kualiti sebahagian, dan memanjangkan hayat aset yang sangat intensif modal.

Walaupun dengan mati yang direka dengan sempurna dan jadual penyelenggaraan yang ketat, isu -isu boleh timbul semasa pengeluaran. Penyelesaian masalah yang berkesan adalah kemahiran kritikal untuk juruteknik mati dan pengendali akhbar. Keupayaan untuk mendiagnosis dan membetulkan masalah dengan cepat meminimumkan downtime dan sekerap. Banyak isu biasa mempunyai punca akar yang berbeza, sering berkaitan dengan perkakas, bahan, atau mesin akhbar itu sendiri. Memahami menyelesaikan masalah masalah mati progresif Metodologi adalah kunci kepada pengeluaran yang cekap.

Mari kita meneroka beberapa kecacatan yang paling biasa yang ditemui dalam stamping mati progresif, sebab -sebab potensi mereka, dan penyelesaian yang disyorkan.

Pendekatan yang sistematik -Semak penyelesaian yang paling mudah terlebih dahulu, seperti spesifikasi bahan dan tetapan akhbar, sebelum bergerak ke pembongkaran mati kompleks -adalah jalan yang paling berkesan untuk menyelesaikan cegukan pengeluaran.

Apabila menilai pelaksanaan mati progresif untuk projek baru, melihat di luar harga perkakas awal adalah yang paling utama. The Analisis Kos Die Progresif melibatkan mengira jumlah kos pemilikan (TCO), yang memberikan gambaran yang lebih tepat mengenai pelaburan sepanjang hayat mati. Mati yang dibuat dengan murah boleh menjadi pilihan paling mahal jika ia memerlukan penyelenggaraan yang berterusan, menghasilkan kadar sekerap yang tinggi, dan gagal sebelum ini. Sebaliknya, mati yang direka dengan baik dan dibina, walaupun lebih tinggi dalam kos awal, sering terbukti jauh lebih ekonomik dalam jangka masa panjang.

TCO untuk mati progresif adalah pengagregatan beberapa faktor kos, baik langsung dan tidak langsung.

Dengan menganalisis faktor-faktor ini bersama-sama, pengeluar boleh membuat keputusan yang tepat yang mengimbangi pelaburan pendahuluan dengan kecekapan dan kebolehpercayaan operasi jangka panjang, memastikan penyelesaian perkakas yang dipilih memberikan nilai terbaik sepanjang hayat perkhidmatannya.